服务热线

0373-5784588

前 言

循环流化床(CFB)锅炉的优点及大体结构,已有文章作了介绍〔1,2〕,本文主要阐述CFB锅炉发展中存在的问题,并介绍国内外解决这些问题的具体措施、经验和注意事项。

CFB锅炉目前存在的主要问题有:达不到铭牌出力;高温旋风分离器达不到设计效率;耐火材料脱落引起其它部件堵塞;主床温度过高,布风板易烧坏;受热面快速磨损等。

1 解决存在问题的经验

1.1 返料器存在的问题及其改造

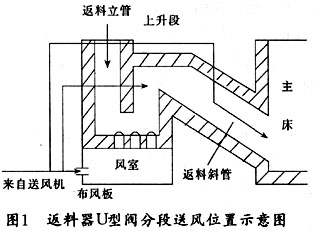

返料器的功能,一是返料,即将分离下来的物料送回主床;二是密封以防止主床烟气反串入分离器。J型阀是返料器的一种,主要由下降管、上升段、返料斜管、风室和布风板等组成〔3〕(见图1)。分离器捕集的灰粒经下降管进入布风板,在流化风的作用下经上升段和返料斜管溢流进入燃烧室反应区。

以四川南川县东胜火电厂的65 t/h CFB锅炉为例。该厂在运行中返料器的上升段(图1)常发生沸腾燃烧,造成高温结焦堵塞,严重时甚至停炉。另一问题是当煤的灰分少或负荷减少时,罗茨风机的高压风穿透下降管柱中的物料,反串进入旋风分离器,破坏了密封和物料的循环。

东胜火电厂对此作了改进(如图1)。返料风取自空气预热器前的一次冷风,并采用分段送风法。部分风作为返料器的鼓泡流化风,另一股风装在J型阀的上升段出口处,再次增加返回物料的动能;第3股风装在返料斜管燃烧室入口处,阻止锅炉内高温物料和烟气的反串,且能将返回物料以较高的速度进入燃烧室与炉内物料更强烈地搅拌混合。第2,3股风出口处制成扁平型的喷咀,其方向与角度和物料的流向一致,各喷咀的下沿与返料道内壁应保持一定距离,以利于物料能顺利进入主床。

改进后,消除了返料器沸腾燃烧结焦堵塞等现象,而且返料量有“自动调节”的功能。负荷增减时,风煤量随之增减,循环物料亦增减,进入返料器各段的风量风压亦随之增减,从而增减了返料量。该厂改进后,从点火升炉到正常运行负荷调节,一次风压稳定在0.7~11 kPa之间,返料畅通,返回物料与炉中高温物料的混合度甚高。这对燃烧传热有利,完全克服了主床被烟气物料反串的现象。取消罗茨风机对运行和检修也有好处。

1.2 布风板存在的问题及解决措施

布风板存在的问题主要是床温过高和颗粒倒流倒灌。内江电厂410 t/h CFB锅炉系芬兰产品,它采用水冷布风板和弯管式风帽解决上述问题。

该炉布风板的冷却介质与锅炉蒸发循环系统相连。自然循环系统中后墙下联箱的部分炉水向水冷布风板管子供水,经布风板管后再向前墙上联箱流去,上联箱与汽包联通。此法有效地防止了布风板过热变形。

内江电厂CFB锅炉布风板装有弯管式风帽。布风板略向后墙倾斜,以利床底大颗粒能向布置在后墙方向的6个排渣孔位移并排出。排出的底渣经底渣冷却装置处理后输送到底渣仓。

1.3 分离器存在的问题和再循环系统的改进

旋风分离器用于CFB锅炉,主要存在以下问题:保温材料耐高温性能和耐磨能力不够,内衬磨损严重;经常出现再燃现象,甚至将分离器自身烧坏;保温材料热惯性大,导致启停机时间长,负荷变化适应能力低;自身体积大,密封和膨胀系统复杂,不利于CFB锅炉大型化等。

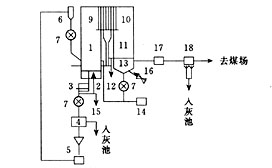

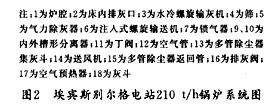

图2所示机组于1991年投运,过热汽温510℃,汽压10.6 MPa。锅炉以严密膜式水冷壁作为炉膛的隔离墙。为了保证更好的混合,减小下部炉膛的横断面积,下部炉膛的截面积设计按满负荷时烟气流速6 m/s进行。从下部炉膛管子表面到上部圆锥体的一段,覆盖高传热耐火材料。一次除尘为撞击式分离,由交错排列分布的槽形部件组成,故亦称槽形分离器。它们被悬挂在炉顶,对烟气和固体颗粒的通道形成迷宫封(如图3)。有2排一次除尘器布置在水平烟道入口前的炉膛中,收集来的灰粒沿后墙返回炉膛如图2所示。由水平烟道中另一排分离器,收集固体颗粒进入灰斗,并经4个J阀返回下部炉膛。

撞击式分离器宜用于挥发分较低的煤种和粒径分布偏大的入炉煤。用槽形分离器配合多管式除尘器,与旋风分离器相比较,除结构上可降低CFB锅炉高度外,还有如下优点:

a.槽形分离器组的阻力小,风压损失较小,下部炉膛的气流扩散密度甚低,风压可降低25%,经计算,300 t/h的CFB锅炉(风机占锅炉厂用电的60%),仅此一项措施可降低锅炉厂用电15%。

b.炉膛内的颗粒分离,强化了颗粒内部的再循环,促使沿炉膛高度的浓度变化较均匀。

c.这种分离器的结构适宜于采用新的耐火材料,能增加分离器的寿命,且由于新材料的热容量小,对加速启停炉和负荷变化的反应有利。

d.能捕捉粒径小的颗粒,起到改善炉膛的热交换、燃烧条件和吸附剂充分利用的作用。

使用上述槽形分离器加多管式除尘器的2台美国拔伯葛—威尔考克斯公司的CFB锅炉,经2 a运行良好。在合理的烟速下无磨损、无严重积灰现象;多管式除尘器除尘效率达99.5%;耐火材料除分隔墙壁有局部磨损外,其余部分无明显磨损,是一项成功的改进。

1.4 灰渣物理显热的利用

国外的CFB锅炉多采用外置式灰热交换器,以回收灰渣的物理热,并对负荷及床温进行快速控制和调节。例如德国ABB/CE公司与鲁齐公司共同生产的47台CFB锅炉都有外置式热交换器,简称FBHE。从分离器下来的循环灰温高达899℃,FB-HE内设有蒸发受热面、过热器和再热器等,充分利用了高温灰的热能。因受热面埋在流动的热灰之中,故热灰对管束传热系数高。国产CFB锅炉由于多种原因未设计外置式灰热交换器,故无上述功能。内江高坝发电厂从芬兰能源工程公司引进的410 t/hCFB锅炉,配有6套底灰渣冷却装置。底渣经压缩空气脉动控制的排灰管从炉底进入流化型冷渣器内,来自引风机出口的再循环冷烟气在冷渣器内以0.5~1.0 m/s的速度流化渣料,进行气固流化换热,同时还预热部分除氧水,回收底渣物理热。换热后的流化烟气从冷渣器顶部进入炉膛,约300℃的底渣从冷渣器底部排入水冷绞龙。这套灰渣热能的利用,笔者认为值得推荐。

2 入炉煤粒径和干燥问题

2.1 煤粒粒径

2.1.1 颗粒过大将会造成磨损面积扩大,磨损速度加快。浙江山乘县热电厂运行初期入炉煤粒径为0~12 mm,水冷壁磨损每年达1~2 mm,旋风分离器严重磨损,除尘器效率显著降低。

2.1.2 颗粒过大易造成床面结焦。入炉煤颗粒过大,再加上杂质混合将损坏风帽,使局部流化不良,局部床温升高导致结焦。如再加上其它原因,如料层过厚、排渣不及时等则更容易结焦。燃用灰熔点较低的煤时,国产75 t/h CFB锅炉曾发生过多起结焦事故,如项城热电厂YG-75/5M型1号炉,在试运期间曾发生4次整个床面结成一体,焦块坚硬,清理十分困难。

2.1.3 颗粒过大将使床温偏低且不能满负荷运行。例如山乘县热电厂和葫芦岛电厂的3台75 t/h CFB锅炉,入炉煤粒径在0~15 mm,平均粒度3~5 mm,加之漏风严重,炉膛过剩空气系数高达1.15,是造成这些CFB锅炉不能满负荷运行的重要原因。

2.2 国外对入炉煤粒度的要求

欧洲大型CFB锅炉入炉煤粒径级配大多为:粒径0.1 mm的煤小于10%;粒径小于1.0 mm的煤小于60%;粒径小于4.0 mm的煤小于95%;入炉煤粒径不允许大于10 mm。有人认为入炉煤的粒径要求和级配应与煤的挥发分有关,即:Vr+A=85%~90%,式中 Vr为入炉煤可燃基挥发分,%;A为粒径小于1 mm的份额,%。

2.3 入炉煤的粒径级配

CFB锅炉入炉煤粒径的合理级配是个比较复杂的问题,它与煤种、锅炉结构、底炉料和循环倍率等有关。大粒径的煤在浓相区漂浮停留时间较长,它们主要在浓相区燃烧;小粒径的煤在浓相区迅速上升,多在炉膛中上部燃烧。循环倍率高的CFB锅炉在浓相区燃烧份额少于循环倍率低的,故2者级配亦不同;挥发分高的煤易着火,在浓相区燃烧份额高于无烟煤。

我国CFB锅炉要求将原煤制成0~8 mm或0~10 mm颗粒,但实际入炉煤的备制达不到这个要求,运行中尚含有大于10 mm的煤块。我国CFB锅炉大多采用煤粉炉原煤仓前的破碎机输送系统,即破碎机加筛分和皮带运输机。这样的系统当原煤潮湿时,入炉煤中大于10 mm的煤块就更多了。这种系统必须加以改进,才能适用于CFB锅炉。

2.4 入炉煤的干燥

2.4.1 入炉煤制备机械的选择。许多火电厂的来煤是颗粒较碎的混煤。

气候干燥的地区,如原煤水分Wy<6%,可采用筛分—破碎—皮带运输系统,但Wy往往大于6%,尤其在南方多雨地区。潮湿的煤在一般振动筛上,网孔将被潮湿的细粉所堵塞。湿煤进入破碎机后,将在反击板上结一层潮湿的粉煤层,降低机械破碎能力。严重时,湿煤能将整个破碎腔堵塞,导致转子无法转动。此时的入炉煤往往含有较多的粒径大于10 mm的煤块。较湿的成品煤入仓后,能在煤仓壁、下煤口、给煤绞笼、落煤管等处堆积堵塞,所以外水分大的煤应有干燥系统。

2.4.2 CFB锅炉的干燥系统。按西安热工研究所提出的发电煤分类(VAWST),外水分Wy分为3级:小于8%为正常水分,Wy=8%~12%为高水分,大于12%为超水分。故笔者认为Wy≥8%的原煤都应装有干燥系统。

美、俄等国多采用流态化技术来干燥原煤,他们的规模都很大,一般可干燥原煤100~200 t/h。采用燃油或天然气的热烟炉产生400~600℃的高温气体,脱水率ΔWy可达10%~20%。

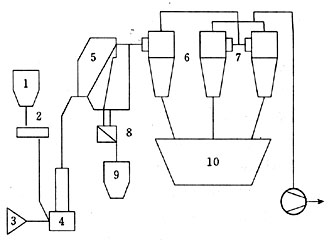

西安热工研究所曾为舒兰矿务局化工厂设计了1套锤击式磨煤机,能生产0.2~2.0 mm粒径的燃煤。锤击磨为1300/944型切向进风式,设计出力10t/h,实际可达18 t/h。0~1 mm粒径的份额占50%~70%(见图4)。它与法国EM.H电厂的Lurgi型CFB锅炉的入炉煤制备系统相似。这套设计的颗粒特性满足CFB锅炉ΔWy=10%的要求。设计制煤电耗率为6 kW·h/t,舒兰厂实测≤3.5 kW·h/t。

西安热工研究所与清华大学为220 t/h CFB锅炉提出的锤击式破碎机、热风分选干燥、负压气力输送的燃煤制备系统与图4相似。经初破碎小于30mm的原煤,由进煤管进入分选干燥管。不同粒径的煤粒将以各自沉降速度Vo下落。经试验,分选干燥管的煤粒将被高温气流预分选。设热风速V1≥8 m/s,则原煤中小于6 mm粒径的煤粒被热风托起上升,大粒径的煤进入锤击磨,破碎后合格的煤粒又被热风托起上升。此系统分选和干燥同时进行,破碎机内不存在湿煤粘结,粒径合格的成品煤送入成品煤仓。

2.5 琴弦式振动筛

对于小型CFB锅炉可采用山乘县热电厂的自定中心琴弦式振动筛。该厂原煤Wy高达15%,使用琴弦式振动筛,毋须预先干燥。

自定中心琴弦式振动筛主要由筛箱、挠性吊架和驱动机构组成。筛箱有2层筛网,上层为锰钢板板筛,下层为不锈钢丝的琴弦筛。整个筛网箱作椭圆振动,经破碎的煤在钢板筛上作第1次筛分,筛下物落到下层琴弦网上,冲击琴弦产生振动,作第2次筛分。通过调整琴弦间距,可以控制煤的粒度,调整琴弦的弛度,可改变琴弦的振动频率。由于琴弦的振动,物料不会在琴弦上粘结。

琴弦振动筛出力可达120 t/h,目前尚有扬尘等环保问题有待解决。